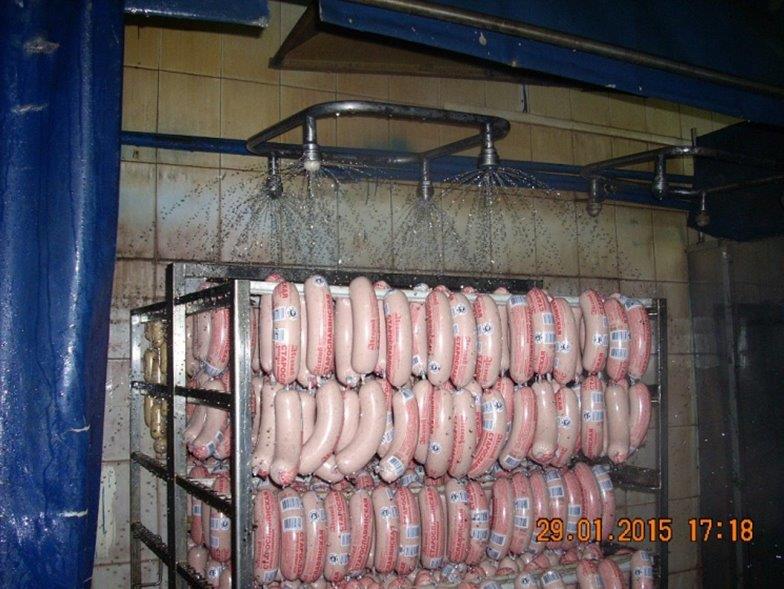

Охлаждение и душирование колбасных изделий после варки

Изготовление мясных продуктов предъявляет высокие требования к производственному процессу. Наиболее показательным критерием, определяющим быстроту возврата вложенных средств и эффективность процесса охлаждения продуктов, является величина весовых потерь при термообработке и после нее.Основной причиной этих потерь при термообработке и после нее может явиться разница температур. В результате этого, вода, которая является неотъемлемой составляющей фарша, начинает выводиться из продукта, облегчая каждое изделие на граммы, а несколько рам с продукцией — на целые килограммы.

Для равномерного охлаждения колбасных изделий разработана полноконусные форсунки. При использовании полноконусных форсунок в процессах душирования колбасных изделий повышается эффективность охлаждения колбасы, уменьшается потеря в весе, снижается потребления воды и энергозатраты.

| Вареные колбасы, сосиски и сардельки охлаждают в подвешенном состоянии на рамах, перемещаемых по подвесным путям. Вначале колбасы охлаждают под водяным душем, а затем их помещают в камеру с температурой воздуха +4°С и относительной влажностью 95%, где охлаждают с +40 до +12°С в течение 12 часов. После этого рамы перемещают в камеру хранения с температурой +8°С и относительной влажностью воздуха 85%, в которой температура колбас выравнивается по всему их объему. |  |

Колбасные изделия после варки поступают на охлаждение с температурой внутри батонов +60..+70° С; охлаждаются изделия до температуры +23..+24° С в центре батонов орошением водопроводной водой температурой +18° С, разбрызгиваемой форсунками в количестве до 5 л/мин на одну раму. Применяют мелкоразбрызгивающие центробежные форсунки. Для охлаждения каждой рамы устанавливают по 8 форсунок производительностью по 5 л/мин при давлении 2-2,5 кг/см2 (196-245 кПа). При охлаждении колбас в целлофановых оболочках орошение водой может вызвать расклеивание оболочек и попадание воды в образовавшиеся пространства под оболочкой, что нежелательно. Поэтому охлаждение водой колбас в целлофановой оболочке требует особой осторожности.

Рамы с колбасными изделиями из пароварочных камер под водяной душ транспортируют в течение 2-3 минут после окончания варки. Продолжительность охлаждения каждого вида колбасных изделий регулируется автоматически с помощью реле времени. Устройство для водяного охлаждения работает циклично.

По окончании водяного охлаждения рамы с колбасными батонами перемещают в туннель для охлаждения в потоке воздуха до температуры не выше +15° С и не ниже +8° С в центре батона. Температура воздуха при доохлаждении колбасных изделий поддерживается -10..-12°С. Циркуляция воздуха в туннеле воздушного охлаждения со скоростью в пределах 1.0-3.0 м/с должна обеспечивать равномерное обдувание всех колбасных батонов, размещенных на рамах. Нельзя допускать подмораживания поверхности колбас при их доохлаждении.

Продолжительность охлаждения каждого вида колбасных изделий в туннеле регулируется автоматически. Температуру охлажденных колбасных изделий измеряют дистанционно с помощью термопар или термометров сопротивления. После охлаждения колбасных изделий рамы с готовой продукцией перемещают в камеру для хранения охлажденных колбас с температурой воздуха +8° С. Потери массы при таком охлаждении в среднем по всем видам колбасных изделий составляют около 1.2%.

Описанный традиционный способ охлаждения вареных колбасных изделий длителен, требует больших производственных площадей и сопровождается усушкой, составляющей до 2,2%.

По другой методике сосиски, сардельки и колбасы охлаждают на рамах комбинированным способом — вначале водой с температурой +18°С, а затем воздухом с температурой -10..-12°С. Нагрузка на одну раму для сосисок и сарделек — 100 кг, для колбас — 200 кг. После варки колбасные изделия сразу же охлаждаются водой из специальных душирующих устройств. Охлаждение воздухом производится в специальных туннелях, оборудованных воздухоохладителями.

Принцип работы установки охлаждения колбасных изделий – использование в качестве охлаждающего агента водяного тумана, распыляемого полноконусными форсунками фирмы.Охлаждение колбас происходит за счет испарения воды с поверхности охлаждаемого продукта. Это позволяет не только значительно экономить воду, но и уменьшает время на охлаждение.После окончания варки рамы с колбасными изделиями транспортируют в течение 2-3 минут из пароварочных камер под водяной душ. Продолжительность охлаждения каждого вида колбасных изделий регулируется автоматически с помощью реле времени или вручную. Для охлаждения одной рамы с продуктом (вареная колбаса, сосиски и др.) устанавливают 12 форсунок производительностью по 4 л/мин. каждая при давлении 2 атм. Форсунки располагаются: 4 штуки над рамой и по 4 штуки по бокам от рамы, с двух сторон. Продолжительность охлаждения каждого вида колбасных изделий определяется индивидуально. Температуру охлажденных колбасных изделий измеряют дистанционно с помощью термометров. После охлаждения колбасных изделий рамы с готовой продукцией перемещают в камеру для хранения охлажденных колбас с температурой воздуха +8°С. Для душирования колбасных изделий, была специально разработана и запатентована полноконусная форсунка, которая имеет преимущество над другими форсунками, благодаря изменённому завихрителю. В данной форсунке диаметр выходного отверстия и самого узкого сечения одинаковы, что делает её наиболее не склонной к засорениям.

Технические характеристики данных форсунок для душирования колбас:

— угол раскрытия факела — 120 градусов (возможны и другие – 60, 90 градусов);

— материал форсунки — латунь (возможно исполнение из нержавеющей стали);

— расход жидкости — 4 л/мин при 2 бар (возможно увеличение или уменьшение расхода);

— способ присоединения резьба ?.

При использовании душирования колбас получаете такие преимущества как:

- отсутствие появления морщин на оболочках;

- экономия воды;

- равномерность воздействия охлаждающего эффекта на весь объем загружаемого продукта;

- адаптация к российским условиям эксплуатации;

- высокая скорость охлаждения;

- минимальные потери веса;

- универсальность и простота в обслуживании.

Posted by admin

Posted by admin- Posted in Статьи

Дек, 29, 2015

Дек, 29, 2015 No Comments.

No Comments.

ПП «ВЕЛМАРК М»

ПП «ВЕЛМАРК М»

Мы в Facebook

Мы в Facebook Мы в Twitter

Мы в Twitter Мы в Vkontakte

Мы в Vkontakte