Способы и секреты копчения мясных продуктов

Копчение — способ консервирования мяса веществами неполного сгорания древесины, содержащимися в дыме или коптильных препаратах.

В зависимости от температуры копчение разделяют на холодное и горячее.

При холодном копчении температура должна быть между 16° и 18°С или ниже и не должна превышать 22°С. Температуры свыше 20°С благоприятствуют росту бактерий-возбудителей порчи и поэтому могут негативно повлиять на созревание сырокопченых колбас, а также устойчивость при хранении подлежащих копчению вареных колбас. Наряду с температурой копчения на свойства копченых изделий существенное влияние оказывает влажность воздуха. Относительная влажность воздуха к началу холодного копчения должна составлять ~85%, а позднее по возможности не должна быть ниже 75%, т. к. иначе из-за усиленного высушивания это приведет образованию сухой корки внешнего слоя, что может вызвать затвердение, появление пустот, брака и т. д. Холодное копчение может производиться в коптильных камерах различного типа, если в них обеспечивается установка желаемых параметров температуры и влажности, а также равномерное распределение дыма.

Горячее копчение применяется в основном для вареных колбас и полукопченых колбас и производится при температуре от 60° до 80°С, при которой достигается готовность мясных изделий. Следует избегать следующего повышения температуры копчения, т. к. иначе во внешних слоях уже при расщеплении белка может проявиться негативное воздействие на вкус. Рекомендуется следить за тем, чтобы при соответствующей регулировке температура во внешних слоях мясных изделий не превышала 80°С. В дальнейшем необходимо следить за тем, чтобы слишком высокие температуры копчения не стали причиной потери веса, а также, прежде всего, не повлияли отрицательно на свойства, определяющие качество колбасок. Кроме того, при слишком высоких температурах снижается связывание фарша и возможны разрывы колбасных батонов.

Также, при горячем копчении следует особо обращать внимание на влажность воздуха, т. к. неблагоприятные условия влажности могут особенно отрицательно сказаться на цвете копченого продукта, потере веса и мягкости колбасной оболочки. Благоприятнее всего проводить начальное созревание (покраснение) и сушку при средней температуре (40-50°С) и мин. 60% относительной влажности воздуха. После этого можно повысить температуру копчения без существенного снижения влажности воздуха. Относительная влажность воздуха не должна снижаться ниже 40%.

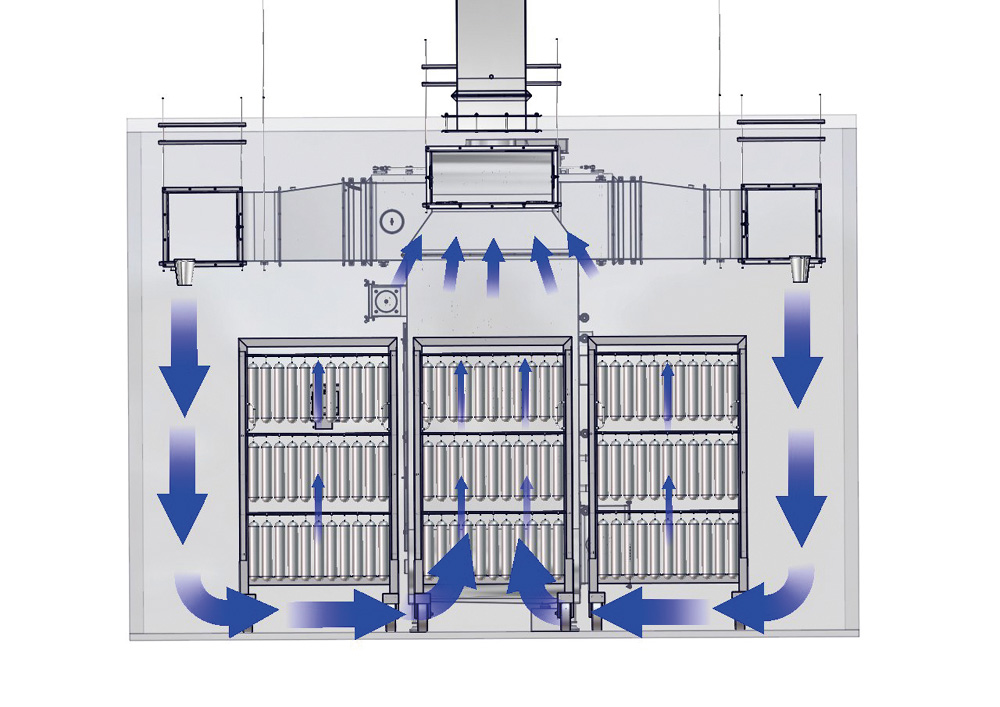

Для того, чтобы получить хороший цвет копченого продукта, необходимо следить за тем, чтобы уровень влажности воздуха при копчении был не слишком высок, т. к. иначе, прежде всего, сосиски и в особенности консервированные сосиски в банках, не приобретут стабильный цвет копченого продукта. При наличии современных термокамер, позволяющих независимо от условий внешней среды точно регулировать температуру, влажность воздуха, плотность дыма, а также циркуляцию воздуха и дыма, рекомендуется разделить фазу покраснения от фазы горячего копчения.

В современных термокамерах с электронным управлением можно практически идеально воспроизводить различные процессы копчения. Тем самым достигается максимальная стабильность качества производимых изделий, а благодаря точному регулированию основных параметров предотвращается выпуск брака.

Камеры и сами дымогенераторы последних поколений, коптильный дым которых производится разными способами, были существенно доработаны, по сравнению с их предшественниками, и оснащены целым букетом ноу-хау. Эти изменения должны были исправить все недостатки, тем не менее, несмотря на титанические усилия производителей, все дымогенераторы имеют свои преимущества и недостатки:

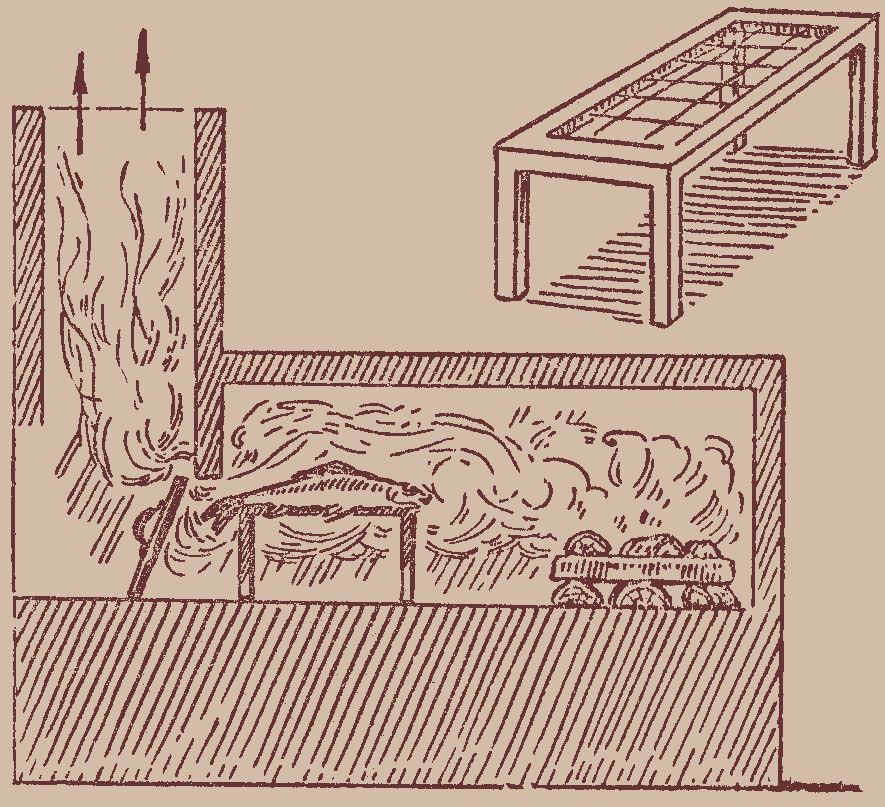

1) Самыми распространенными дымогенераторами в мире считаются традиционные дымогенераторы экзотермического типа (дымогенераторы тления), в которых теплота образуется за счет сгорания части древесины. В таких аппаратах тление (пиролиз) опилок/ щепы происходит в толстом слое (15-20 см) на колосниковой решетке без перемешивания, где имеет место нерегулируемый температурный режим процесса; в результате часто возникают очаги открытого пламени, приводящие к повышению температуры древесины до 800-1000°С и образованию полиядерных циклических углеводородов. Для обеспечения нормальных режимов и более надежной работы слой обугленных частиц перемешивается ворошителем, и через колосниковую решетку пропускается небольшое количество воздуха. Часто практикуемое увлажнение топлива приводит к ухудшению качества дыма и его коптильных свойств. Кроме того, дымогенераторы тления отличаются повышенным расходом топлива. Большинство аппаратов данной группы имеют расход топлива свыше 10 кг/ч.

2) Широкое распространение в промышленности получили так называемые фрикционные дымогенераторы (VEMAG H 501/С, дымогенератор фирмы MAU-RER, мод. FrictionSmoker FR 702/FR 1002 фирмы REICH и др.), в которых механическая энергия трения превращается в тепловую для нагрева топлива. Такие дымогенераторы позволяют легко регулировать режим получения коптильного дыма. Они отличаются небольшим энергопотреблением, малоинерционны и практически моментально выходят на режим дымогенерации.

Недостатками таких дымогенераторов являются повышенная шумность, необходимость использования цельной древесины с пониженным содержанием влаги, необходимость часто производить дорогостоящий текущий ремонт (смена фрезы или барабана), а также специфичность ароматических свойств получаемого дыма и большое количество сажи.

3) Дымогенераторы эндотермического типа основаны на постоянном подводе к древесному топливу дополнительной энергии в виде теплоты, излучения, механического воздействия и т. п., которая расходуется на его нагрев до температуры, обеспечивающей разложение составных частей с образованием дыма.

Из эндотермических наиболее распространены дымогенераторы, в которых термическое разложение древесного топлива (опилок) происходит на нагреваемой поверхности.

Пиролиз опилок в дымогенераторах такого типа происходит в тонком слое, который непрерывно перемещается по нагреваемой поверхности. Электронагреватели позволяют регулировать температуру древесины в пределах 300-600°С. Недостатком этого способа являются большие энергозатраты, в том числе на нагрев дыма, а также необходимость разбавлять дым воздухом для понижения температуры дымовоздушной смеси при холодном копчении, что приводит к уменьшению концентрации коптильных компонентов и дополнительному расходу электроэнергии на работу вентиляторов в камере смешения.

B группу эндотермических дымогенераторов входят паровые дымогенераторы.

Mетод парового копчения применяется для более рационального производства продуктов горячего копчения. Дым посредством конденсации переносится на обрабатываемый продукт, что позволяет добиться быстрого и равномерного копчения при несравненно более низких потерях веса. По этой технологии дым вырабатывается не тлением древесной щепы, а создается в дымогенераторе за счет прохождения перегретого пара через щепу. При этом пар вбирает в себя все дающие вкус и цвет копчения вещества. Далее этот пародым попадает в камеру, где он оседает в виде конденсата на обрабатываемый продукт. Благодаря этому время копчения сокращается.

Пародым дает очень стабильный цвет и не смывается ни паром, ни водой. Кроме этого, он не содержит копоти, а потому показатели по канцерогенному 3,4-бензпирену у обрабатываемых продуктов равны нулю.

Для улучшения качества готового продукта некоторые новшества, касающиеся однородности распределения и качества дыма, можно встретить и в самих камерах. Так, сопла, подающие дымовоздушную смесь в термокамеру, обеспечивают высокий уровень турбулентности и тем самым кратчайшее время обработки продукции и ее полную равномерность. Конструкция сопла позволяет производить сепарацию конденсата и смолы из потока дымовоздушной смеси, что гарантирует безупречную продукцию по окончанию термической обработки (FESSMANN).

Положительные стороны копчения хорошо известны: с помощью этого широко распространенного технологического приема при изготовлении разнообразной продукции из мяса получают не только продукты, обладающие особыми привлекательными вкусовыми свойствами, но и изделия (прежде всего холодного копчения), которым присуща повышенная устойчивость к окислительным и микробиальным изменениям при хранении.

Но можно ли избежать проблем с дымогенераторами?

Ответ на этот вопрос попыталась дать наука с новым методом копчения, ставшим неотъемлемой частью технического прогресса многих мясокомбинатов и рыбных цехов, и до сих пор не однозначно оцениваемым в профессиональных кругах — методом копчения с использованием жидкого дыма.

Использование новых коптильных препаратов позволило получить готовые изделия, унифицированные не только по вкусовым показателям, но и по колеру, т. е. окраске поверхности копченых продуктов в специфические цвета с красновато-коричневатым оттенком (для колбас, окороков холодного копчения), а также исключить попадание большинства вредных веществ в конечный продукт.

В свою очередь, это позволило добавить в арсенал завода, наряду с традиционным способом копчения продуктами неполного сгорания древесины, два новых способа копчения — бездымное и смешанное.

Бездымное или мокрое копчение — это копчение коптильными препаратами, которые представляют собой экстракты продуктов термического разложения древесины, подвергнутые специальной обработке.

Смешанное или комбинированное копчение представляет собой сочетание дымового и мокрого копчения. При этом способе мясо, предварительно обработанное коптильным препаратом, докапчивают древесным дымом.

Дымовое и бездымное копчение

Различают два метода придания мясу свойств копченой продукции: путем обработки в дымовоздушной среде (обычное копчение) и обработка коптильным препаратом (бездымное копчение).

При дымовом копчении эффект достигается за счет попадания на поверхность продукта под действием многочисленных факторов, например центробежных сил, седиментации, броуновского движения, конденсации паров, абсорбции в поверхностном слое влаги и пр., коптильных компонентов дыма и дальнейшего их проникновения в толщу, сопровождающегося специфическими реакциями взаимодействия с химическими составляющими продукта. Отличительными чертами обычного копчения являются длительность термической обработки и достигаемые при этом ярко выраженные свойства копченого продукта — интенсивная окраска поверхности, приятные дымовые вкус и аромат копчености.

Бездымное копчение основано на применении коптильных препаратов. Оно может осуществляться либо путем погружения продукта в раствор коптильной жидкости с последующей термической обработкой, либо в процессе термической обработки средой из мелкодиспергированной или парообразной коптильной жидкости. В первом случае попадание коптильных компонентов в продукт происходит диффузионным путем, во втором — по аналогии с обычным дымовым копчением.

В зависимости от типа используемых коптильных препаратов (раствор коптильных компонентов в воде, концентрат веществ, обладающих ароматом копчения и т.д.), вида изготавливаемого продукта (изделия холодного или горячего копчения из мяса и др.), а также характера взаимодействия коптильного средства с обрабатываемыми продуктами могут быть применены следующие технологические приемы:

— добавление коптильного препарата непосредственно в продукт;

— выдерживание предварительно подготовленного изделия в коптильной жидкости;

— инъекция коптильного препарата совместно с посолочным рассолом в толщу продукта;

— орошение поверхности изделий раствором коптильного препарата;

— обработка продукта в коптильной камере тонкодиспергированным препаратом;

— обработка продукции в коптильной камере в парах коптильного препарата.

Добавление препарата непосредственно в продукт.

Этот технологический прием используется при изготовлении сосисок, сарделек или вареных колбас, в производстве разнообразных консервов.

При использовании данного приема необходимы гарантированная чистота коптильного препарата при полном отсутствии в его составе компонентов типа 3,4-бензпирена или других полициклических ароматических углеводородов, обладающих бластомогенным действием, и хорошее перемешивание препарата по всей массе продукта.

Способ исключительно прост, не требует каких-либо специальных устройств, обладает высокой рентабельностью. При его применении отпадает необходимость в обычном коптильном оборудовании (дымогенераторное хозяйство, специализированные коптильные камеры, системы рециркуляции, устройства для очистки и улавливания дымовых выбросов коптильных печей).

Данный способ является наиболее экономичным по сравнению со всеми другими способами бездымного копчения, кроме того, он обеспечивает наилучшие условия труда рабочих, занятых в производстве копченых изделий, максимальное благополучие готовой продукции по санитарно-гигиеническим показателям.

Недостатком способа является ограниченное применение (преимущественно при производстве изделий типа вареных колбас или сосисок, а также отдельных видов мясных консервов).

Для изготовления копченых продуктов, характерным признаком которых является колер — окрашивание поверхности в привычный для потребителя коричневый цвет (мясные копчености), данный способ непригоден.

Выдерживание в водном растворе коптильного препарата.

Выдерживание изделий в коптильной жидкости является одним из самых первых способов бездымного копчения. Положительные стороны способа — известная простота в выполнении и универсальность (пригоден для любых изделий из мяса) — позволяют придавать обрабатываемым изделиям как вкус и аромат копчения, так и колер.

Последовательность обработки изделий коптильным препаратом следующая: посоленное предварительно мясо после обвязки шпагатом или нанизывания на прутки (шомпола) погружают на несколько секунд в водный раствор коптильного препарата, находящийся в какой-либо емкости, например тележке из нержавеющей стали; выдерживают некоторое время (в зависимости от величины и вида изделия), после чего подвергают либо пропеканию, либо провариванию, либо провяливанию, либо дополнительной обработке древесным дымом в коптильной камере.

Описываемый способ, называемый также иммерсией (т. е. обработкой погружением), несмотря на кажущуюся простоту, имеет существенные недостатки. Среди них можно выделить такие, которые сказываются на качестве изготовленной продукции:

— колер бледнее, чем у продукции, выкопченной дымом, при хранении он становится еще более слабым;

— продукт хуже хранится, его поверхность увлажняется;

— в отдельных экземплярах готовой продукции чрезмерно выражен основной оттенок запаха исходного коптильного препарата.

Инъекция коптильного препарата в толщу продукта.

Этот прием предложен преимущественно для изделий типа пастеризованной ветчины в банках и окороков. Способ обеспечивает получение стандартной по содержанию посолочных и коптильных ингредиентов готовой продукции.

Оптимальным следует признать способ инъекции коптильного препарата совместно с посолочным рассолом, в который его добавляют от 0,2 до 1,0% (в зависимости от концентрации коптильных компонентов в самом препарате, а также в зависимости от желательной степени прокопченности продукта, или, другими словами, степени выраженности аромата и вкуса копчения в готовых изделиях). Требования к коптильным препаратам аналогичны требованиям, которые предъявляются к препаратам, вводимым непосредственно в продукт.

Орошение (разбрызгивание) коптильным препаратом.

При обработке изделий орошением коптильным препаратом раствор коптильного препарата направляют на продукт.

Недостатком обработки изделий орошением коптильным препаратом является то, что для практического претворения данного способа необходимы специальное оборудование, большой расход коптильного препарата, ректификация коптильной жидкости и утилизация ее после многократного использования.

Обработка тонкодиспергированными коптильными препаратами.

Основное условие рассматриваемого способа — очень тонкое диспергирование раствора коптильного препарата; размеры основной массы частиц должны быть 10-40 мкм, размеры остальных, более крупных, частиц не должны превышать 150 мкм. Другими словами, при этом способе взаимодействие коптильных компонентов с продуктом осуществляется главным образом в результате так называемых радиометрических сил (броуновское движение), а также под действием сил гравитации и центробежных сил.

При обработке продуктов этим способом образующиеся струя, факел или облако диспергированного коптильного препарата направлены не в сторону продукта, а в свободную зону камеры, например над изделиями. Созданная таким образом аэрозольная система в какой-то степени напоминает аэрозольную систему дыма, однако во вновь образованной коптильной среде нет смолистых веществ, полностью или почти полностью (в зависимости от чистоты исходного раствора коптильного препарата) отсутствуют канцерогенные (типа ПАУ) или проканцерогенные (типа нитрогазов) вещества.

Определенные затруднения, с которыми могут столкнуться производственники, применяя этот способ, состоят в том, что для получения хороших, стабильных результатов применительно ко всем единицам всей партии обрабатываемых продуктов необходимо достаточно свободное размещение их в камере (в противном случае не будет обеспечен нормальный равномерный контакт продукции и коптильной среды), что в свою очередь снижает коэффициент полезного использования, а следовательно, и производительности коптильных камер.

Обработка аэрозольной коптильной средой.

Коптильный препарат сравнительно легко может быть превращен в пары (если он состоит преимущественно из летучих соединений), либо в коптильную среду, максимально приближающуюся к дыму, предназначенному для горячего копчения.

С этой целью тонкодиспергированный (средний размер частиц не должен превышать 140-150 мкм) коптильный препарат направляют в зону нагретого воздуха в самой камере или вне камеры. Например, на участке калорифер-коптильная камера копчение осуществляют, применяя рециркуляцию паровой коптильной среды. Это позволяет снизить расход коптильного препарата до минимума. Помимо положительных сторон, которые указаны для предыдущего способа, обработку рыбы и других продуктов в парах коптильного препарата можно осуществлять в обычных коптильных камерах, в которых возможно применение рециркуляции коптильной среды с размещением обрабатываемых изделий так же, как это принято при традиционном копчении (древесным дымом).

Эти многочисленные преимущества данного способа бездымного копчения позволяют считать его одним из самых перспективных способов производства копченой продукции.

Известные ограничения для использования данного способа в коптильном производстве связаны лишь с качеством коптильных препаратов: они не должны содержать большого количества сухих веществ и не должны обладать повышенным коррозирующим эффектом к металлам.

Заключение

К несомненным преимуществам новой прогрессивной технологии бездымного

копчения по сравнению с традиционными способами изготовления копченых

продуктов c использованием древесного дыма, относятся:

— увеличение производительности и улучшение санитарно-гигиенических

условий труда работающих на коптильных предприятиях;

— возможность сравнительно простого решения экологических проблем,

неизбежно возникающих при изготовлении копченостей по традиционной

технологии при ощутимой экономии электроэнергии и древесины;

— повышение рентабельности коптильных производств;

— реальные возможности быстрого расширения ассортимента разнообразных

копченых изделий из мяса и рыбы по простой, поддающейся полной

механизации технологии (например, при введении специализированных

коптильных препаратов в полуфабрикаты, при изготовлении консервов,

структурированных и формованных продуктов сыра и др.);

А также возможность производить копченую продукцию, близкую по своим вкусовым и цветовым свойствам к продуктам дымового копчения, но со значительно меньшим содержанием вредных примесей (канцерогенные и токсичные вещества).

С другой стороны, науке до сих пор не удалось в полной мере заменить традиционное натуральное копчение. Большинство потребителей по-прежнему интуитивно привлекает натуральный запах копчения! И, несмотря на доказательства того, что выразительность аромата копчености на 66% связана с присутствием в продукте фенолов, 14% карбонильных соединений и 20% остальных коптильных компонентов, попытки составления аромата композиции только из этих фенолов, смешиваемых в

тех же пропорциях, в каких они выделены из конденсата дыма, лишь весьма

отдаленно напоминают дымовой аромат исходного конденсата!

Технологические свойства дыма зависят от его химического состава и прежде всего от степени насыщения ароматическими веществами. Во время копчения многочисленные компоненты дыма попадают в обрабатываемый продукт и обеспечивают его консервацию, ароматизацию и нужную окраску. Предполагается, что в этих процессах должны принимать участие лишь 10% из 5000 компонентов, регистрируемых в дыме.

В настоящее время, из 5000 компонентов, регистрируемых в дыме, идентифицировано более 200 химических соединений, участвующих в процессе копчения. К ним относятся в основном коптильные компоненты фенольной группы, карбонильные соединения (альдегиды и кетоны), кислоты, производные фурана, лактонов, полициклических

ароматических углеводородов, спиртов и эфиров. И хотя далеко не все из 5000 компонентов принимают активное участие в том, что мы называем «копчением», все это уж очень напоминает отчаянные поиски формулы любви!

Posted by admin

Posted by admin- Posted in Статьи

Фев, 02, 2015

Фев, 02, 2015 No Comments.

No Comments.

ПП «ВЕЛМАРК М»

ПП «ВЕЛМАРК М» Мы в Facebook

Мы в Facebook Мы в Twitter

Мы в Twitter Мы в Vkontakte

Мы в Vkontakte